大扭矩减速机结构刀架设计及试验

1、大扭矩

减速机的刀架设计 减速机厂家通过对市场的调研,以满足重点行业(汽车零部件加工、石油管箍加工)需求为宗旨,充分考虑刀架结构、工艺性、刚性、可靠性等几项指标,在满足刀架加工零件精度的前提下,力求降低成本,提高经济效益。严格贯彻国家标准,贯彻ISO9000质量保证体系标准,提高设计质量。

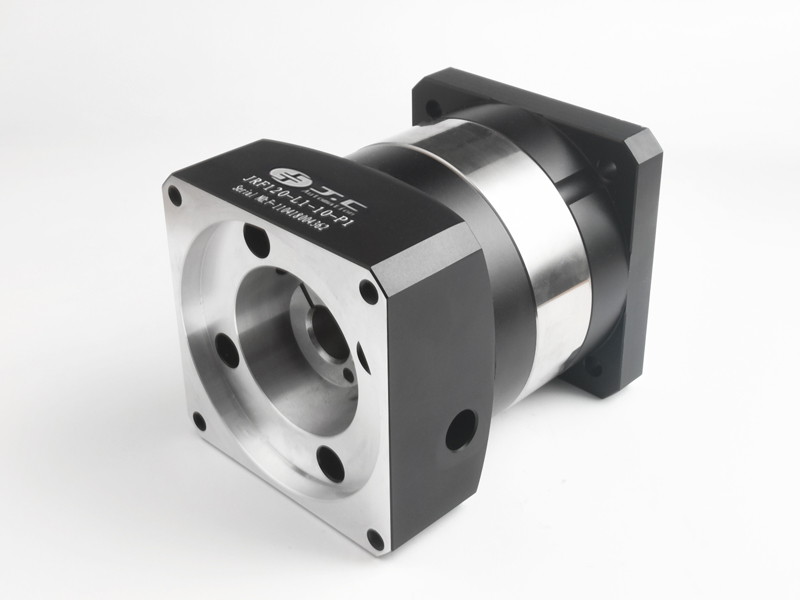

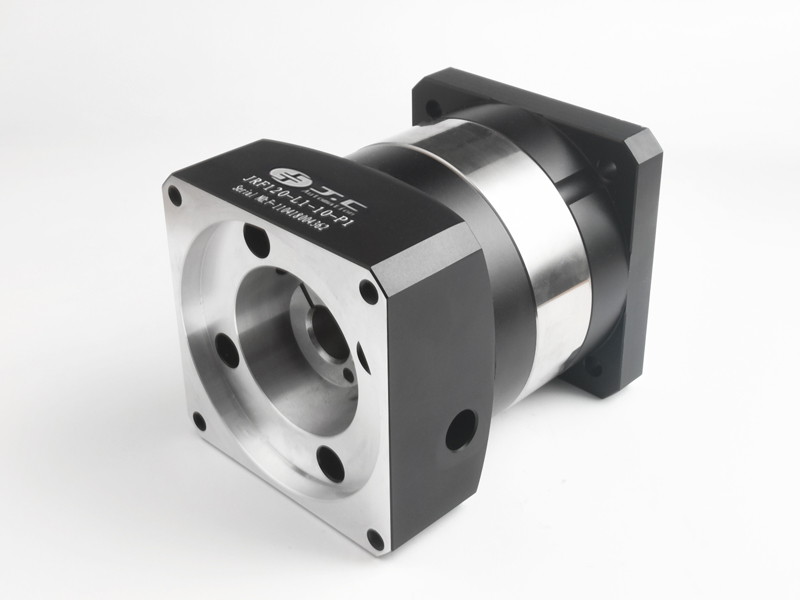

大扭矩减速机采用伺服技术转位、分度和液压锁紧、大三联高精度端面齿盘定位,电机倒置,大减速比高惯量,大三联齿盘定位,定齿盘与动齿盘相对旋转面上移,法兰与主轴高连接刚性,平面滚针轴承以及钢背轴承应用等全新设计理念。

伺服电机及伺服控制器选用国际知名厂家产品,保证了产品的可靠性。减速机选用国内品牌减速机厂家。目前,国内没有这种尺寸的平面滚针轴承批量制造厂家,设计人员同外协厂家协同设计制造解决了技术难题。钢背轴承为分公司成熟技术积累,保证了刀架转位过程平稳。

相关部件的自主研制实现了同类产品比国外价格低一半。同时,解决了国内立式伺服刀架带载能力差及性能不稳定的问题。

设计时,提出了各类相关的设计指标。设计过程进行了理论计算及仿真分析,并通过了相关实验的验证。

2、仿真计算

大扭矩减速机应用SolidWorks 2012中Simulation功能,对刀架主要零件进行有限元静态分析。通过对模型设置相关的假设条件,附加相应的约束及载荷,得出了箱体、底座及三齿盘的有限元分析结果,通过对结果的比对,满足设计要求。

3、刀架试验

刀架的试验通常分成3个部分:一是刀架的装配、机械性能测试,松开锁紧及相关精度检测;二是伺服电机、减速器性能测试及相关刚性指标的检测;三是电气程序调试、运车寿命测试。

12年专注精密减速机生产、销售厂家

12年专注精密减速机生产、销售厂家

12年专注精密减速机生产、销售厂家

12年专注精密减速机生产、销售厂家